Faze plastifikacije

- Home

- Faze plastifikacije

Faze plastifikacije

Proces plastifikacije se sastoji iz tri osnovne faze:

- Priprema površine i hemijska predobrada

Površina metala mora biti potpuno očišćena od svih nečistoća kao što su ulje, prljavština, rđa i prašina. Nakon mehaničkog čišćenja, primenjuje se hemijska predobrada (fosfatizacija, hromatizacija ili bezhromni sistemi) kako bi se obezbedila bolja adhezija i prekinuo razvoj korozije u slučaju oštećenja. Proces može uključivati i faze ispiranja i sušenja između tretmana.

- Nanošenje praha (powder coating)

Postoje dve najčešće primenjivane metode:

Fluidna kupka (Fluidized Bed)

- Komadi se uranjaju u fluidnu prašnu kupku u kojoj su čestice stalno u „vreloj“ koloni zbog strujanja vazduha.

- Može se koristiti tako što se komad zagreje — prašak se topi i prianja.

- Alternativno, fluidizovani prašak se naelektriše elektrostatički, a površina komada se uzemlji – čestice se privlače.

- Ovom metodom se teško kontroliše debljina premaznog sloja, često je deblji i manje ekonomičan. Primeren je za manje, jednostavnije oblike.

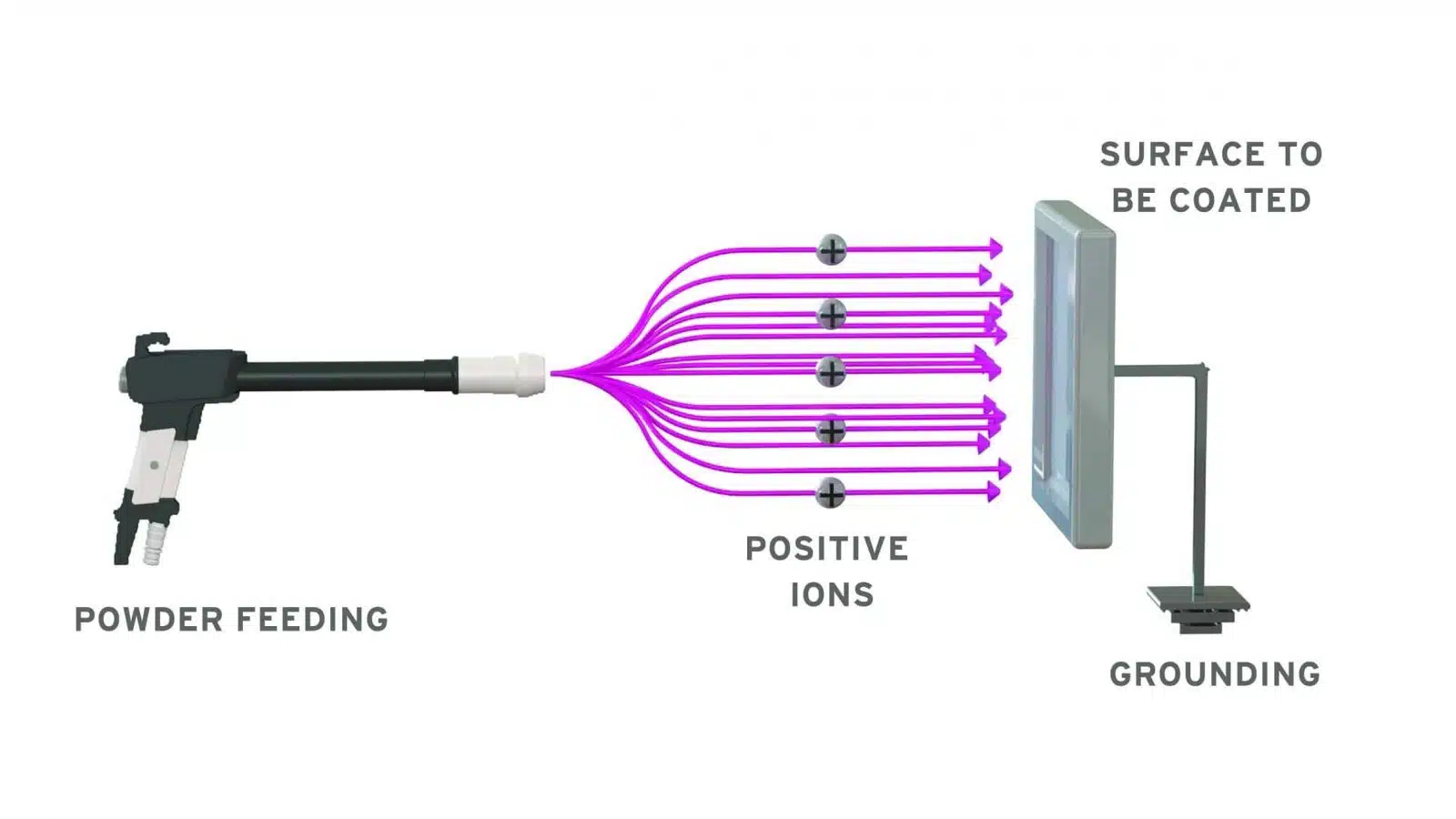

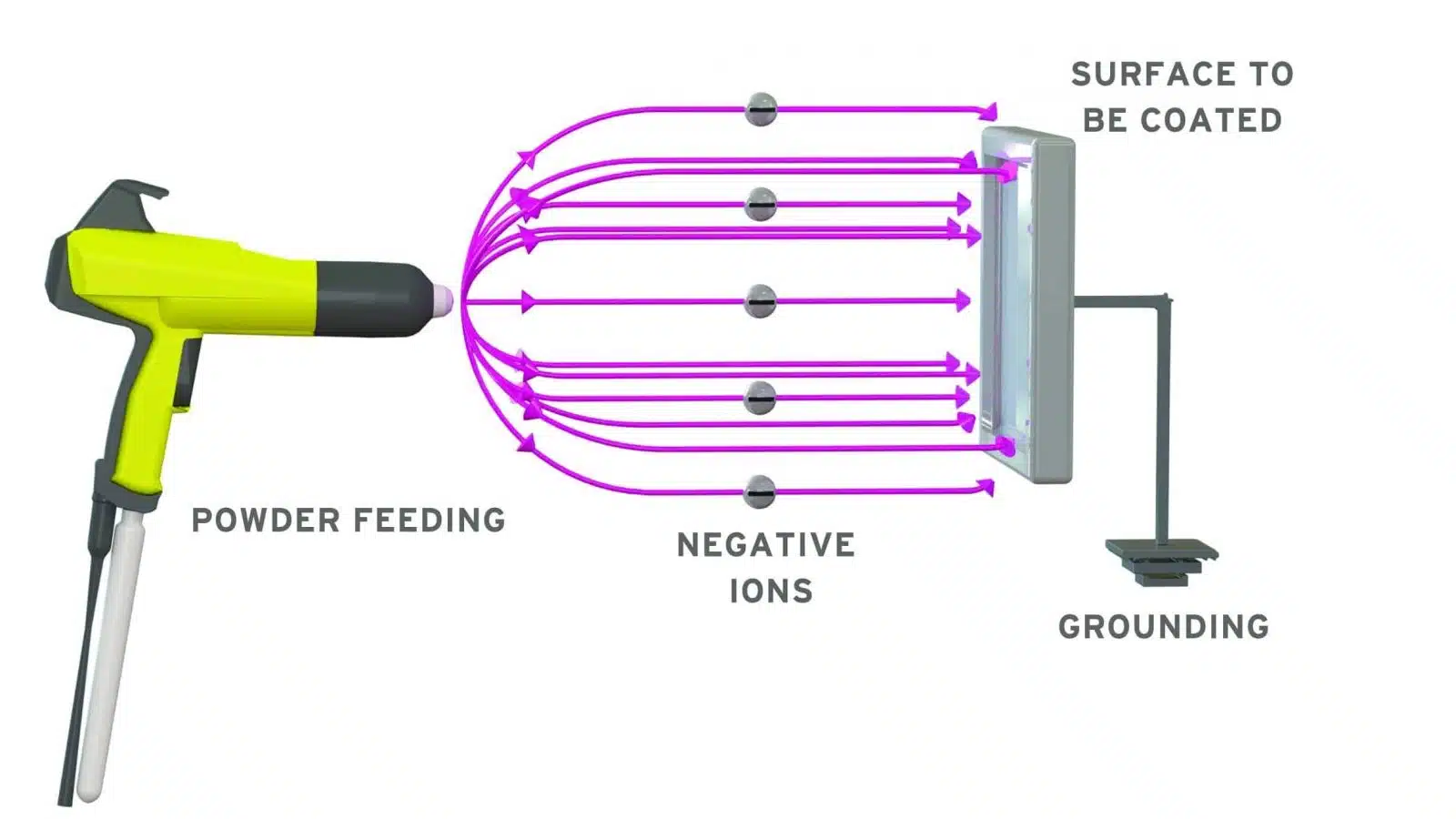

Elektrostatsko raspršivanje (spray gun)

- Praškaste čestice prolaze kroz pištolj (Corona ili Tribo tehnologija).

- Corona: čestice se nabijaju visokim naponom (10–150 kV); pogodna za sve tipove praha, stabilna u različitim uslovima; lako podešavanje debljine i čišćenje sistema, ali veća potrošnja praha.

- Tribo: nabijanje trenjem; zahteva specijalne čestice; sklon promenama zbog vlage i temperature, manja potrošnja, teža zamena praha, manji rizik od „back-ionizacije“.

- Višak praha koji ne prianja se usisava, filtrira i reciklira — efikasnost > 95 %.

- Pištolji mogu biti ručni (za R&D ili popravke), ili robotski (automatsko, visokoprecizno nanošenje u velikim serijama).

- Pečenje (curing / baking)

- Nakon nanošenja praha, komadi idu u peć za pečenje na temperaturi između 120–250 °C, u trajanju koje zavisi od vrste praha, težine predmeta i tehnologije peći.

- Cilj je da se prašak otopi i umreži u čvrsto vezan dekorativni sloj.

- Pogrešni parametri (preniska temperatura ili prenisko vreme) izazivaju nepotpuno sušenje; previsoka temperatura može dovesti do žućenja ili pukotina.

- Svaki prah ima sopstvenu krivu temperatura‑vreme koju preporučuje proizvođač. Optimalni standardi su često 160 °C ~ 10 min, dok kod nekih sistema može biti i niže (125 °C za MDF, 160 °C za TGIC-free spoljne primene).

Rezime – prednosti tehnike plastifikacije

Pulver takođe ističe sledeće prednosti aplikacionog procesa:

- Ekološki prihvatljivo – nema rastvarača ni emisija VOC, nema otpadnih voda ili vazdušnog zagađenja.

- Visoka energetska bezbednost – prašak zahteva čak 100 puta više energije za paljenje od tečnih boja, što znatno povećava sigurnost.

- Zdravstveno bezbedno – nema negativnog uticaja na kožu, lakoća rukovanja.

- Praktičan sistem – prašak je spreman za upotrebu; nema potrebe za mešanjem, operator treniran brzo.

- Raznovrsna estetika – može se postići niz efekata: glatki, mat, metalik, reljefni, tekstura itd.

KORONA